原标题:航空发动机关键测温材料类别与应用深度解析

原标题:航空发动机关键测温材料类别与应用深度解析

导读:

航空发动机测温材料的研发与应用是保障飞行安全与性能优化的核心技术之一。目前主流测温材料主要包括热电偶、光纤传感器、红外测温材料及热敏涂料等。热电偶(如K型、S型)凭借高温稳定性...

航空发动机测温材料的研发与应用是保障飞行安全与性能优化的核心技术之一。目前主流测温材料主要包括热电偶、光纤传感器、红外测温材料及热敏涂料等。热电偶(如K型、S型)凭借高温稳定性(最高可达1800℃)广泛应用于涡轮叶片等核心部件;光纤传感器则利用抗电磁干扰特性,实现分布式温度监测;红外材料通过非接触式测温适用于旋转部件;而热敏涂料通过颜色变化直观显示表面温度分布。新型材料如碳化硅纤维增强陶瓷基复合材料(CMC)正逐步应用于下一代发动机,其耐高温(超过2000℃)和抗氧化特性显著提升测温精度与可靠性。未来趋势聚焦于多材料融合、智能传感及极端环境适应性创新,以满足航空发动机向更高推重比与更长寿命的发展需求。

航空发动机是飞行器的“心脏”,其性能直接关系到飞机的安全与效率,在高温、高压、高速的极端工作环境下,发动机各部件的温度监测至关重要,而测温材料的选用,直接决定了温度数据的准确性和可靠性,航空发动机测温材料究竟包括哪些类别?它们各自有什么特点?在实际应用中又如何发挥作用?本文将带你深入了解这一关键领域。

1. 热电偶材料:高温测量的“老将”

热电偶是航空发动机测温中最常见的传感器之一,其原理基于塞贝克效应——两种不同金属导体在温度差下产生电动势,由于结构简单、响应快、耐高温,热电偶在发动机燃烧室、涡轮叶片等高温区域广泛应用。

**常见热电偶材料

K型热电偶(镍铬-镍硅):适用于-200°C至1200°C,成本低、稳定性好,常用于发动机排气温度监测。

S型热电偶(铂铑10-铂):耐温高达1600°C,精度高,但价格昂贵,主要用于核心高温部件。

R型热电偶(铂铑13-铂):与S型类似,但抗热震性更强,适合极端温度波动环境。

应用场景:

在发动机试车时,工程师会在涡轮出口布置多组热电偶,实时监测气流温度分布,确保燃烧均匀,避免局部过热导致叶片损伤。

2. 热电阻材料:高精度测温的“稳定器”

相比热电偶,热电阻(RTD)的测温原理是基于金属电阻随温度变化的特性,精度更高,但耐温上限较低,通常用于发动机低温或中温区域。

**常见热电阻材料

铂电阻(Pt100/Pt1000):-200°C至600°C范围内线性度极佳,常用于滑油系统、轴承温度监测。

镍电阻(Ni120):成本低,但温度范围较窄(-80°C至260°C),适用于辅助系统测温。

应用场景:

在发动机启动阶段,滑油温度需严格控制,铂电阻传感器会实时反馈数据,若温度异常,控制系统可及时调整供油量,避免润滑失效。

3. 红外测温材料:非接触式监测的“千里眼”

某些发动机部位(如旋转叶片)无法直接安装传感器,这时红外测温技术便成为理想选择,其原理是通过检测物体辐射的红外能量推算表面温度。

**关键材料

硫化铅(PbS)探测器:适用于中短波红外,灵敏度高,常用于燃烧室火焰温度监测。

硒化铅(PbSe)探测器:耐高温性能更好,可在恶劣环境下长期工作。

氧化钒(VOx)焦平面阵列:用于红外热成像,能生成发动机整体温度分布图。

应用场景:

在飞行中,红外摄像头可对涡轮叶片进行扫描,若某区域温度异常升高,可能预示冷却孔堵塞或涂层剥落,地勤人员可提前检修,避免空中停车。

4. 光纤测温材料:抗干扰的“神经末梢”

传统电学传感器在强电磁干扰环境下易失效,而光纤测温利用光信号传输数据,不受电磁影响,且可分布式测量,近年来在航空领域崭露头角。

**核心材料

石英光纤:耐高温、抗腐蚀,可嵌入发动机复合材料部件内部。

荧光光纤传感器:通过荧光物质发光特性测温,精度可达±0.5°C。

光纤光栅(FBG):利用波长变化反映温度,适合多点同步监测。

应用场景:

新一代发动机的陶瓷基复合材料(CMC)部件中,工程师会预埋光纤网络,在高压涡轮导向叶片内部,光纤可实时反馈温度梯度,帮助优化冷却设计。

5. 示温涂料:直观的“温度标签”

在某些难以安装传感器的部位,示温涂料提供了一种简便的测温方案,这类涂料在不同温度下会不可逆地变色,通过比色卡即可估算温度历史。

**典型材料

钴酸盐系涂料:变色温度范围广(300°C~1200°C),常用于燃烧室内壁检查。

液晶示温贴片:精度高,但耐温性较差,多用于地面测试。

应用场景:

发动机大修时,技术人员会在压气机叶片上喷涂示温涂料,试车后,若某区域颜色显示超温,可能提示气流分离或冷却不良,需进一步排查。

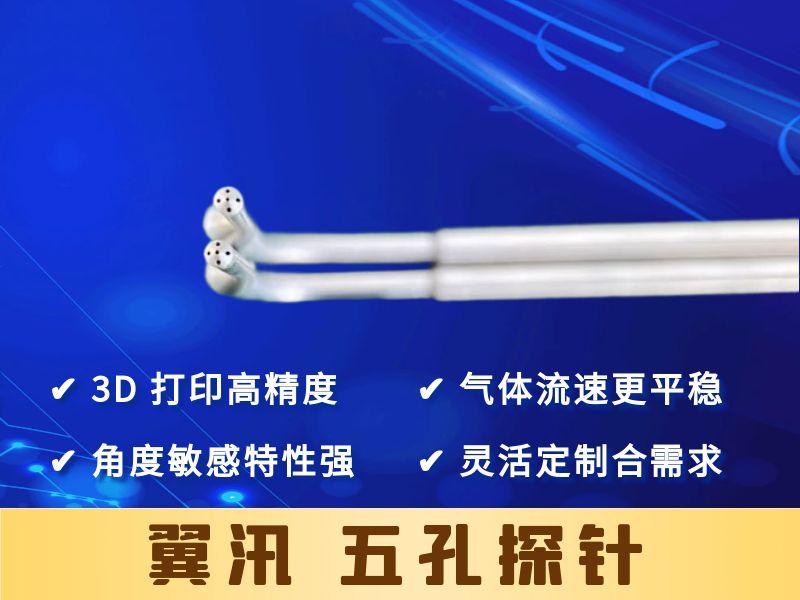

6. 薄膜热电偶与先进复合材料

随着发动机向更高推重比发展,传统传感器体积和重量成为瓶颈,薄膜热电偶通过微纳加工技术,将测温元件直接“印刷”在部件表面,厚度仅微米级。

**创新材料

氮化铝(AlN)基底:绝缘性好,耐热冲击,适合薄膜传感器载体。

掺杂氧化锌(ZnO)薄膜:兼具热电和压电特性,可同时测温和应变。

应用场景:

在3D打印的涡轮叶片上,科学家尝试直接沉积薄膜传感器,通用电气的自适应发动机项目中,薄膜热电偶可实时反馈叶片表面温度场,为智能调节供油提供数据支持。

温度监测如何影响发动机的未来?

从笨重的铠装热电偶到隐形的光纤网络,测温材料的进化史也是航空发动机性能的提升史,随着智能材料、无线传感和AI数据分析的结合,发动机或将实现“自感知”温度调控——就像人体能自动调节体温一样,而这一切的基础,仍在于对测温材料特性的深入理解和创新突破。

下次当你乘坐飞机时,或许可以想象一下:在轰鸣的发动机内部,无数“温度哨兵”正默默守护着你的安全,它们虽不起眼,却是航空工业不可或缺的“幕后英雄”。